王华明易华录 中国3D打印技术产业联盟理事长王华明教授荣获国家发明技术一等奖

1.jpg (44.87 KB, 下载次数: 5)下载附件中国3D打印技术产业联盟理事长王华明教授荣获国家发明技术一等奖2013-1-17 19:42 上传2.jpg (24.16 KB, 下载次数: 4)下载附件中国3D打印技术产业联盟理事长王华明教授荣获国家发明技术一等奖2013-1-17 17:43 上传 亚洲制造业协会罗军发表的微博 热烈祝贺中国3D打印技术产业联盟理事长王华明教授荣获国家发明技术一等奖,标志着中国3D打印技术在大型金属结构件直接制造方面已经取得重大技术突破。

敬请关注18日上午中央电视台的现场直播。 关于南极熊3D打印网 《3D技术打印入门介绍》 《国务院授予“飞机钛合金大型复杂整体构件激光成形技术”等3项成果国家技术发明奖一等奖》 1.

jpg (49.43 KB, 下载次数: 6)下载附件王华明教授荣获国家发明技术一等奖2013-1-18 10:29 上传 罗 军 首席执行官兼秘书长 毕业于四川省委党校、四川大学经济学院、四川省社会科学院研究生部、澳门科技大学研究生院,先后在国家体改委、国家发改委等系统工作,2005年起,负责筹备亚洲制造业论坛、亚洲制造业协会。

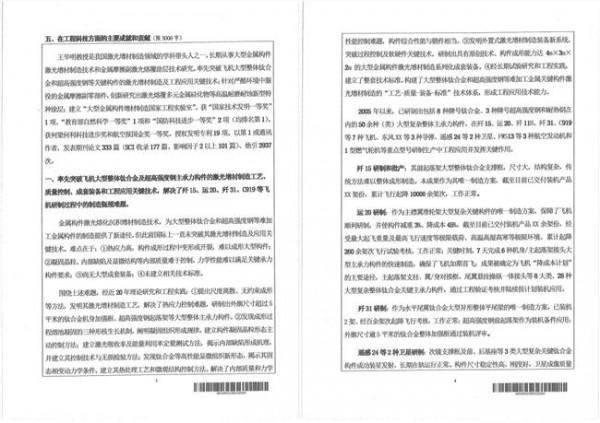

王华明: 2.jpg (56.27 KB, 下载次数: 4)下载附件王华明3d打印2013-1-18 08:17 上传1962年5月生,四川省合江县人,工学博士,德国“洪堡学者”,现任北京航空航天大学教授、博士生导师,航空科学与技术国家实验室(筹)首席科学家,教育部“长江学者奖励计划”特聘教授、“国家杰出青年科学基金”及“全国五一劳动奖章”获得者, “北京市大型关键金属构件激光直接制造工程技术研究中心”主任、“大型整体金属构件激光直接制造教育部工程研究中心”主任、国防973项目技术首席专家、“高性能金属材料激光制备与成形”教育部创新团队带头人、享受国务院政府特殊津贴、入选首批“新世纪百千万人才工程国家级人选”,被评为“国防科技工业有突出贡献中青年专家”、北京高校“优秀共产党员”、北京市“教育创新标兵”、北京市“高等学校教学名师”、 “国家教学成果二等奖”等荣誉和奖励。

兼任中华“洪堡学者”协会理事,北京机械工程学会副理事长,中国机械工程学会特种加工分会常务理事、热处理分会常务理事和摩擦学分会理事,中国光学学会激光加工专业委员会常务理事,中国金属学会材料科学分会理事,国家自然科学基金委员会金属材料学科评审组成员等。

从事“高性能金属材料激光制备科学与成形制造技术”研究,获“国防科学技术一等奖”2项、二等奖1项,获“发明专利”授权12项和国际发明展览会“银奖”2项,在SCI收录、IF>1的国际学术期刊上发表研究论文100余篇。

王华明教授就飞机钛合金激光快速成型的应用在中科院讲座 高性能金属构件激光直接制造技术(Laser Direct Manufacturing LDM or Laser Additive Manufacturing LAM),以金属粉末为原料,通过高能激光逐层熔化沉积生长(“生长制造”或“增材制造”),直接从零件数字化模型一步实现大型复杂整体高性能金属构件的“近终成形”,与整体锻造等传统制造技术相比,具有(1)无需大型锻造工业装备、大型锻造模具及制坯模具制造、(2)高性能金属材料制备与大型复杂零件“近终成形”一体化、(3)构件综合力学性能优异、材料利用率高、加余量小、(4)制造周期短、成本低等独特优点,是一种“变革性”的短周期、低成本、数字化、精密成形技术,为飞机、发动机钛合金、超高强度钢、高温合金等高性能、难加工大型复杂整体关键构件的制造提供了新途径。

本报告简要介绍飞机及发动机钛合金等大型复杂整体高性能结构件激光直接制造技术原理、技术特点和国内外研究现状,重点汇报北京航空航天大学在飞机、发动机钛合金、超高强度钢、高温合金等高性能难加工大型复杂整体构件激光直接制造技术研究及工程应用进展,评述和展望了钛合金等高性能金属大型复杂整体构件激光直接制造技术发展面临的技术挑战、关键科学问题和发展趋势。

北航大学王华明教授就飞机钛合金激光快速成型的应用在中科院讲座 不会发视频 就凑合着看吧 超大总结: 技术控可以仔细看看,里面内容很多(还有f22相关)。

可能是因为时间紧张,语速非常快,讲的也不是很细致,但对于我们理工科毕业的来说,听着很过瘾,虽然本人技术小白。

有耐心的人,一定能挖出许多料。 怕有人没耐心看,我做个内容提要。 1。2012年奥巴马在卡内基梅隆大学,宣布创立美国“制造创新国家网络”计划,成立15个制造创新中心组成网络,投资10亿美元。

经过5个多月的论证最后还是选了“增材制造”作为第一个中心的研究方向。 2。一个发动机叶盘,传统工艺制造属于“雕刻”,最后剩下来的只有7%。 3。f22钛框,面积5.53平方米。

3万吨水压机模锻件能达到0.8平方米,8万吨能达到4.5平方米。 4。传统方法,铸锭,制胚,模具,模锻。举例一个很小飞机框,宝钢等温锻造,模具7千万,分摊到每一个零件,模具费就有几十万。又举例美国的一个飞机零件,压成一个饼3吨,到最后加工完成只有144公斤,材料利用率不到5%。

5。用他的增材制造,材料利用率80%左右。 6。我们打印出的最大的整体结构件5平方米,美国做不了。 7。激光打印出的零件,超过或者等同于锻件的性能,抗疲劳强度,比锻件高32-53%,疲劳裂纹扩散速率降低一个数量级。

常规性能和锻件差不多,但高温、持久、抗疲劳性能比锻件好很多。 8。飞机起落架的超高强度钢,用此方法抗疲劳强度可以比锻件高20%。

涡轮叶片用此方法900度疲劳强度可以比第二代单晶高40%。 9。应用方面,2005年开始,919是可以说的,其他的都不能说(涉及保密)。919,双曲面窗框,只有欧洲有有家公司能做,周期2年,先付200万美元模具费,而且零件非常贵。

而我们55天就做好了,4大件,2件已经装上了飞机。 10。翅膀根的受力件,我们做出来136公斤,锻件1706公斤,节省材料90% ,节省了大量材料。

10年,已经做完了性能测试,比锻件还要好。 11。05年做出图示零件(猜测是军用飞机上所使用),需要5天,现在只要几小时。 12。06年某飞机起落架的关键零部件,目前已经批生产,已经受2000多个起落。

如果没有这个技术,这个飞机就出不来,可能要推两年。 13。某飞机上非常复杂的一个零件,钛合金,一架飞机好几个,现阶段传统技术无法做出来,国内三种方案去研究,两三年不成功,后又去找国外。国外先说能做,看到图纸以后,说做不了。

我们临危受命,去年5月19号开始,现在已经装了很多架飞机。 14。某飞机零件原来锻胚580公斤,我们做出来36公斤。580公斤锻胚,我们没有这么大的锻造装备,锻不透,性能都不合格。

就算加工出来,内应力很大,变形、开裂,成品率非常低。 15。 (吐槽f22),f22的机翼和机身连接件,超大超复杂的钛合金构件,因为太复杂20、30万吨的水压机也做不出来。美国人就分成三个铸件,然后热等静压 再焊接,铸件的性能很差,但美国人没办法,f22就是这样用的。

(换了一个图片)我们激光成型就可以直接加工出如图示的这么大的零件,这是一个整体(意思 是不用分段铸造然后焊接),上面站了一个人,大家可以看出它的尺度。

他的性能比锻件还好(意思是当然就甩铸件几条街了),可以毫不谦虚地说,这是迄今世界 上性能最好的、结构最复杂的构件,美国人也只能是铸造,锻是不可能的,焊也不可能,因为焊出来的性能不行。

这个已经通过了8000小时的疲劳试验,一年多 时间。就这个构件,铝合金、钢大家看看能不能做出来,更何况钛合金。 16。我们发动机不行,心脏病,未来发动机就是一肚子的整体叶盘,叶片和盘子 分开的重量太重。

而我们现在可以叶片和盘子同时出来,而且叶片我们可以随心所欲控制组织,让它长成柱状晶,他的高温性能就很好,这里我们让它长成等柱 晶,**疲劳度就很好,如果温度再高,我们就可以换材料,它可以做到随心所欲,一种零件可以用很多种材料来做(不知是在同一个零件上的不同部位,还是同一 种零件用不同材料)。

17。我这里面都没说具体的零件名称,牵涉到保密的大家都不要说,也不要拍照。我尽量做到没有放(图片)零件,只放毛胚,因为零件还是比较敏感。

18。这种加工方法,不能包打天下,适合难加工的、高性能的、贵的、别的方法做不出来的零件,优势是成本、周期、性能,这个方面我们走到了美国人前面。 19。设备用的激光器都是进口,担心被美国人卡脖子,希望国家在大功率激光器上重视。

20。 5年前曾经和飞机总设计师聊天,说我们快速设计飞机,都是整体、大型、超长的结构,在2、3个月内就把飞机造出来,不开一套模具,不打一个锻件,不做一个 焊缝。

也许有人认为这是个梦想,但实际上这已经不是梦想了,我们已经有这样的潜力,只是目前能力有限。(这一段其实是欲言又止,应该是涉及保密,只好把能 力藏着掖着了。这件事肯定在做,最近航空大爆发,绝对和他们这个技术有关。)